Fusion360 Report

<授業のながれ>

3D CAD ソフトを使い、身近にある簡易的な製品を設計してみよう。

・計測機を使って対象の寸法を測る。

・対象を分解・観察・調査するなどして情報を集める

・Fusion360を使い対象の3Dモデリングを行う。

<ボールペンを3DCADで設計する>

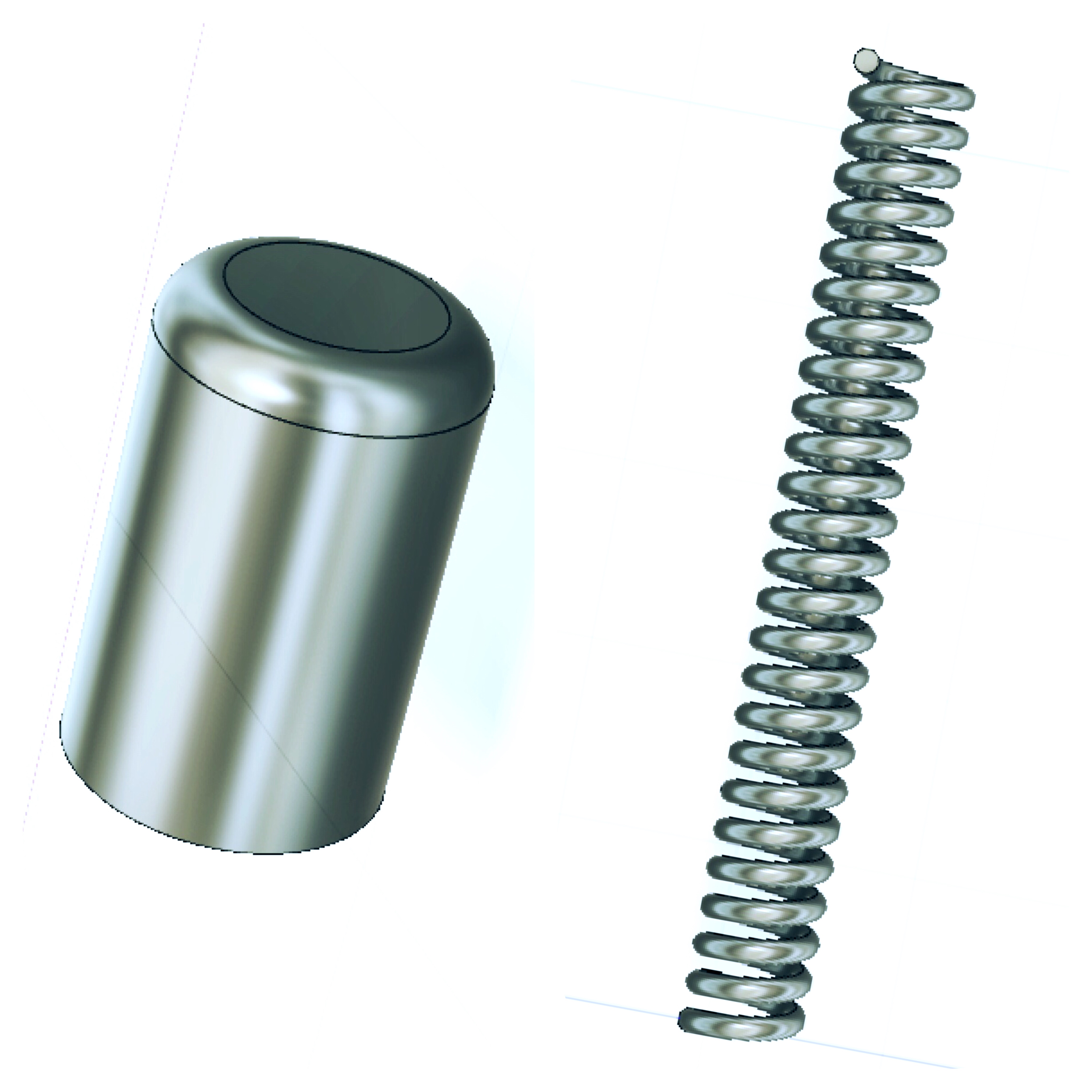

Fusion360でボールペンを設計した。 モチーフに選んだのは、「ZEBRAA・Fortia」0.5mm/Black のボールペン。 分解し、パーツを計測機で測定した後、33DCADに図面として書き起こしていった。 解体したのは、「ホルダー」「インクカートリッジ」「バネ」「ボールペンの外装」の4つ。 そのうち、外装部品3つと内部パーツ2つの設計をおこなった。

Date&Tools

(モチーフに選んだボールペンの測定データや測定機器、Fusion360について。)

Process of 3DCAD